Vers 1980. Vue d’ensemble de la plate-forme chimique et de la cokerie

© Photothèque HBL

Vers 1980. Vue d’ensemble de la plate-forme chimique et de la cokerie

© Photothèque HBL

Histoire de la plate-forme chimique de Carling des origines à la fin des années 1960.

par Émile YAX (extraits de l’article paru dans “Le Cahier du Pays Naborien” numéro 22)

Avant 1870, le lent démarrage du charbon en Lorraine

En 1815, au deuxième traité de Paris, la Prusse et la Bavière annexent toutes les communes où l’on extrait du charbon. Les compagnies minières françaises se mettent alors à creuser au pied de la « frontière du charbon » en vue de retrouver les veines exploitées dans le pays de la Sarre. L’accès à ces veines, qui s’enfoncent sous le sol français, s’avère cependant difficile à cause des fortes venues d’eau. Aussi, la production du côté français ne monte-elle que lentement en puissance pour atteindre environ 250 000 t en 1869. En face, l’exploitation de veines moins profondes, plus faciles d’accès, atteint déjà 3 500 000 t.

C’est la concession de Petite-Rosselle (groupe de Wendel), la plus proche des exploitations allemandes, qui commence à produire de manière significative. Les concessions de la vallée de la Merle, centrées sur L’Hôpital (Spittel) et sur Carling, n’extraient vers 1870 qu’environ 30 000 t/an.

Pour faire face à la demande des nombreuses forges de la région, le secteur prusso-bavarois (aujourd’hui sarrois) développe de nombreux outils de dévolatilisation de ses charbons en « coacks ». Ces cokeries primitives sont implantées soit sur les carreaux de mines (Zechen Kokereien), soit déjà directement dans les forges au pied des hauts-fourneaux (Hütten Kokereien) . Plus ou moins dérivées de l’antique meule de carbonisation du bois, ces cokeries élémentaires ne récupèrent pas les sous-produits contenus dans les gaz de distillation. En effet, comme dans la meule forestière, les gaz bruts de la carbonisation brûlent au fur et à mesure de leur formation, entretenant ainsi le dégazage des autres morceaux de charbon. Pour améliorer le rendement de cette opération de chauffage aux gaz bruts, les frères Appolt innovent et testent avec succès en 1855, à Saint-Avold, un nouveau type de four. Leur technique est validée par la Société de Wendel sur son site cokier de Hirschbach (Sulzbach/Saar) dès 1858. Efficace, la batterie Appolt s’exporte : 48 fours Appolt se trouvent installés en Europe en 1865.

Les besoins croissants en goudrons d’imprégnation pour les traverses de chemin de fer continuent à être couverts par les usines à gaz équipant de nombreuses villes. Un fort courant d’importation de ces goudrons en provenance de Grande-Bretagne alimente la chimie allemande des colorants artificiels (Teerchemie).

La Lorraine ne produit pas encore de coke pour ses forges.

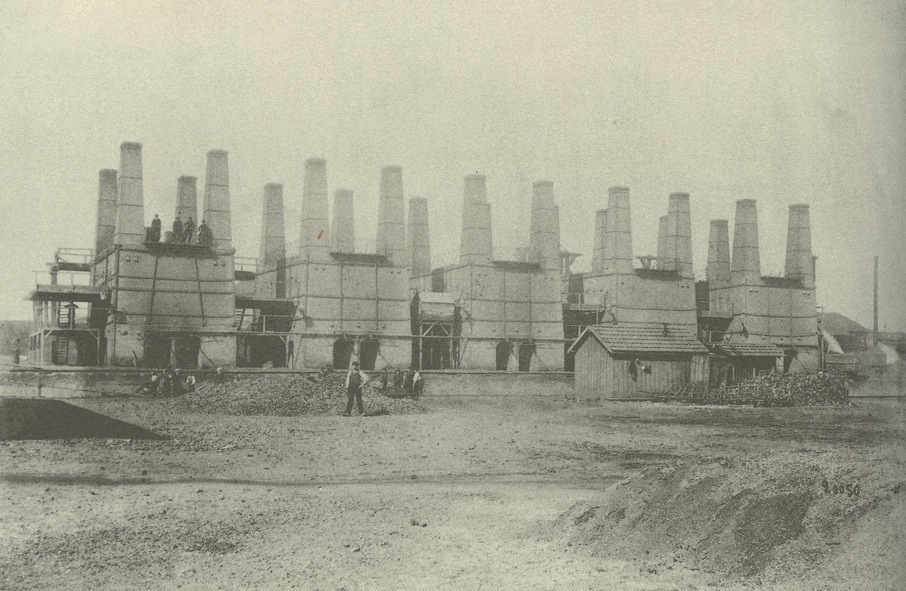

Batterie de type Appolt exploitée dans les houillères de Blanzy

© Photothèque HBL

Batterie de type Appolt exploitée dans les houillères de Blanzy

© Photothèque HBL

1871-1918, le Reichsland, premières cokeries

Saar-und-Mosel

Attirés par les richesses minières du Reichsland, le sel, le charbon et la minette, les grands groupes industriels de la Ruhr et de la région sarroise y investissent massivement.

Ainsi, après quelques péripéties technico-financières, les concessions charbonnières de la vallée de la Merle tombent-elles en 1900 entre les mains des groupes westphaliens d’August Thyssen et de Hugo Stinnes. Sous la dénomination de compagnie de Saar-und-Mosel, cette houillère dispose d’emblée du puits II (L’Hôpital/Spittel, 1874), du puits IV (Freyming, 1875, aujourd’hui Vouters à Hochwald) et surtout du puits VI (L’Hôpital/Spittel, 1888).

Elle fonce en 1905 le puits Hugo Stinnes (Freyming), en 1908 le puits Waldemar Muller (Sainte-Fontaine) et en 1909 le puits August Thyssen (Peyerimhoff).

Les équipements du site du puits VI

• La centrale électrique du Groupe Saar-und-Mosel est installée au puits VI Cette situation centrale permet d’alimenter les secteurs industriels et les zones urbaines de Merlebach, Freyming, L’Hôpital et Carling, ainsi que le tramway de Saint-Avold.

• Une cokerie pilonnée y est installée aussi Réputée donner un coke trop petit et s’écrasant trop facilement dans les hauts-fourneaux de plus en plus hauts, la cokéfaction des charbons jeunes en coke de qualité métallurgique a fait l’objet de progrès techniques dans le dernier quart du XIXe siècle. C’est le bassin charbonnier de Haute-Silésie (Oberschlesien) qui développe à partir de 1880 le procédé performant de « cokéfaction pilonnée » des charbons jeunes.

Tout d’abord, il y est démontré qu’il est possible de pallier la faible aptitude cokéfiante des charbons jeunes pauvres en « gras », par l’apport de « gras externe » grâce au mélange modéré (environ 20%) avec un charbon externe « très gras » . Encore trop fissurante suite à l’important taux de matières volatiles apportées par le charbon jeune (environ 40%), cette pâte élémentaire est « amaigrie » par mélange avec un charbon maigre (pauvre en matières volatiles) . Dans cette véritable « pâte à coke », il ne reste plus qu’à rapprocher les divers grains de charbons les uns des autres, pour qu’à la cuisson, en fondant, ils se collent (s’agglutinent) bien les uns aux autres. Ils donnent alors ces gros et résistants morceaux de coke requis pour le bon fonctionnement du haut-fourneau. Ce mode de cokéfaction est appelé « enfournement pilonné ».

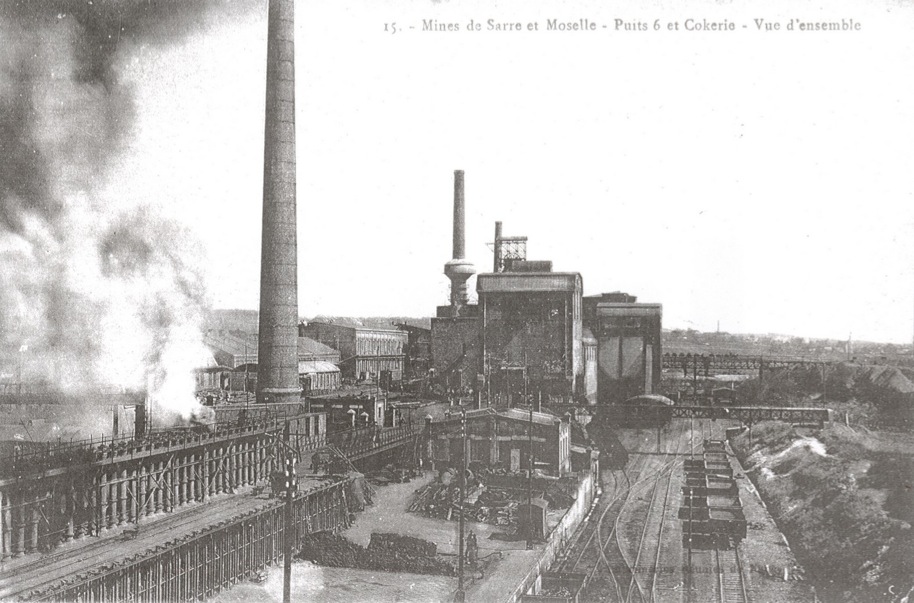

Après 1912. La cokerie pilonnée sur le site du Puits VI

© Photothèque HBL

Après 1912. La cokerie pilonnée sur le site du Puits VI

© Photothèque HBL

• La cokerie récupère ses sous-produits La deuxième moitié du XIXe siècle voit la montée en puissance des réseaux de distribution de gaz. Le gaz excédentaire de la cokerie du puits VI trouve là un débouché dans des réseaux existants. Sa purification préalable à la sortie des fours se fait à travers les ateliers de récupération du sulfate d’ammoniaque (120 t/mois), du benzol (100 t/mois) et du goudron (500 t/mois). Le gaz excédentaire alimente les villes de Saint-Avold et de Sarreguemines (dont les faïenceries) ainsi que les fours de cuisson de la briqueterie voisine.

• La préparation du charbon : le lavoir et la briqueterie Le coke pour haut-fourneau doit être aussi pauvre que possible en cendres. Pour atteindre cet objectif, les forges en pays sarrois ne cokéfient déjà plus que des charbons « lavés », donc ne contenant plus qu’un faible taux de cendres . Pour atteindre cette qualité sidérurgique, la cokerie du puits VI est équipée d’emblée d’un lavoir. Le lavoir sépare le charbon peu dense des « stériles », c’est-à-dire essentiellement des schistes. Ces derniers sont alors broyés finement et agglomérés en briques, cuites dans des fours chauffés au gaz excédentaire de la cokerie voisine.

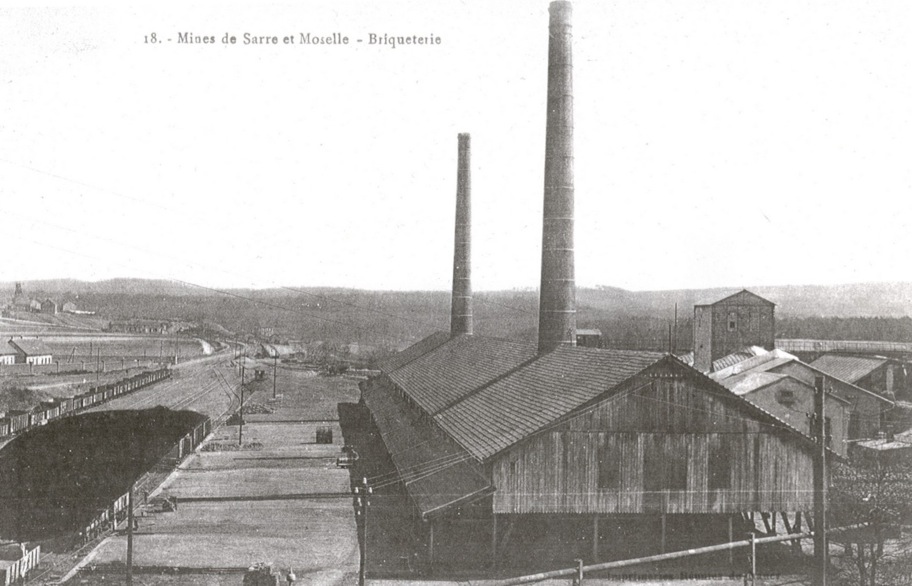

*Briqueterie à proximité du lavoir et de la cokerie.

© Photothèque HBL

*Briqueterie à proximité du lavoir et de la cokerie.

© Photothèque HBL

L’entre-deux-guerres, extension du site cokier et diversification des activités

La première guerre mondiale se termine. Il faut reconstruire. Dans le camp des vainqueurs, la France unifie à son profit l’espace économique du Reichsland et de la moyenne Sarre. Elle réannexe l’Alsace-Moselle, et obtient de la Société des Nations la gestion de la nouvelle entité politique et économique créée, le Saargebiet.

La longue guerre de position de Dunkerque aux Vosges a fortement endommagé les industries charbonnière et sidérurgique du Nord de la France. À titre de compensation, la France reçoit la pleine propriété des importantes houillères et autres usines sidérurgiques développées par les groupes allemands dans le Reichsland. Tout particulièrement, la houillère de Saar-und-Mosel échoit à un consortium d’industriels du Nord. Par continuité, elle est dénommée Houillères de Sarre-et-Moselle.

Le site de L’Hôpital-Carling se diversifie : développement de la capacité de cokéfaction en mode pilonné, nouveaux emplois du gaz de cokerie, valorisation du charbon par la technique de « l’amaigrissement ».

L’après-guerre, le plan Monnet et la carbochimie

La réorganisation nationale et régionale du charbon et de l’acier

L’espace économique sarro-lorrain est reconstitué sous direction française. Les trois houillères lorraines sont nationalisées pour former les Houillères du Bassin de Lorraine (HBL). Les mines de la Sarre sont administrées par l’État français, sous le nom de Régie des Mines de la Sarre.

Conscients du rôle géopolitique joué par le charbon et l’acier dans les trois dernières guerres franco-allemandes, quelques hommes politiques, dont Robert Schumann, proposent la mise en commun de ces industries lourdes. C’est la naissance de la CECA qui gère désormais en communauté le charbon et l’acier européen.

Dans l’ancien Reichsland et le Saargebiet voisin, c’est le Plan Monnet (1948) qui définit les objectifs de développement de ces industries lourdes. Il fixe aux exploitants charbonniers et aux maîtres de forges, notamment, les objectifs de cokéfaction : produire le maximum de coke pour les hauts-fourneaux de la région, en utilisant pour cette cokéfaction autant de charbon local que possible ; produire du gaz de réseau pour alimenter les grandes métropoles (dont Paris) ; créer une carbochimie.

Ces objectifs sont rapidement atteints.

Le secteur de la cokéfaction des charbons sarro-lorrains

Construites en mode pilonné, les deux cokeries minières de Carling et Marienau consomment dans leur pâte à coke plus de 60% de charbon local. Cette pâte pilonnée fait l’objet de nombreuses améliorations par l’équipe de la cokerie de Carling.

Les lignes de produits de la carbochimie

En cette période d’après-guerre, la France manque d’engrais pour l’agriculture et de produits chimiques de base pour l’industrie. Or les sous-produits de la cokerie constituent depuis le dernier quart du XIXe siècle les matières premières de ces productions.

Le Plan Monnet donne mission aux HBL de monter en aval des deux cokeries de Marienau et de Carling une carbochimie modernisée pour la production de ces bases chimiques. À travers leur division IH, les HBL mettent cet objectif en œuvre. Les goudrons des deux cokeries sont traités ensemble à Marienau, dans une distillerie moderne de grande capacité. Les benzols des deux cokeries, ainsi que d’autres cokeries, sont traités sur le site de Carling-puits VI. Après les nombreuses étapes de purification, le gaz de cokerie est, pour une part, injecté dans le réseau national de distribution de gaz. L’autre part est séparée en ses composants principaux, l’hydrogène (50-60%) et le méthane (20-25%). Cette séparation cryogénique est pratiquée dans les ateliers de la division Ammoniac, première unité chimique installée à partir de 1952 à proximité du site cokier. De cette unité de fractionnement par le froid sort, à côté des flux massifs d’hydrogène et de méthane, un filet d’éthylène. Les deux derniers flux alimentent les lignes de chimie organique, tandis que l’hydrogène alimente la ligne de chimie minérale, couramment désignée par le terme générique d’Usine de la synthèse.

La production d’électricité

Les fumées de combustion des chaudières sont épurées avant leur rejet à l’atmosphère. Les cendres très fines entraînées se déposent dans des filtres. Leur propriété « pouzzolanique » bien connue est exploitée par la SOBEGALOR (filiale commune aux HBL, au Comptoir Industriel de Bâtiment de la Moselle et à la Société Française des Bétons Légers) dans un atelier expérimental au sud-ouest de la cokerie. Les cendres volantes sont agglomérées en parpaings de bétons allégés (isothermes) pour la construction d’habitations pour le personnel.

Vers 1952. Centrale Paul Weiss. Cokerie. Usine de la synthèse en construction.

© Photothèque HBL

Vers 1952. Centrale Paul Weiss. Cokerie. Usine de la synthèse en construction.

© Photothèque HBL

Les années 60 : vers la pétrochimie

Les limites de la carbochimie

À partir de la fin des années 50, la cokéfaction sarro-lorraine entre en récession. Les hauts-fourneaux migrent sur des sites portuaires : les complexes sidérurgiques de Dunkerque et de Fos-sur-Mer montent en puissance au détriment des sites lorrains. La production de coke sidérurgique se déplace en même temps.

Le gaz naturel, de Lacq d’abord, de Hollande ensuite, remplace progressivement le gaz de cokerie dans les réseaux de distribution. Un marché important disparaît. Les raffineries de pétrole remplacent les hydrocarbures carbochimiques en approvisionnant massivement l’industrie chimique en plein développement en benzène, toluène, xylène et naphtalène de très haute pureté.

Aux IH, autour de Jean Sabatier, l’équipe de direction observe cette irréversible évolution. Elle constate que ses ateliers sur base carbochimique ne sont plus concurrentiels avec les nouveaux ateliers, environ dix fois plus grands, édifiés récemment sur bases pétrochimiques aux U.S.A., en Grande-Bretagne ou en Hollande.

Par exemple, les nouveaux ateliers d’ammoniac atteignent désormais des productions journalières de 1 000 t par ligne, alors que l’atelier de la synthèse de Carling, sur gaz de cokerie, plafonne à 240 t/j. Ceci est rendu possible par le recours au gaz naturel comme source d’hydrogène beaucoup plus importante et moins coûteuse que le charbon. Cet hydrogène est libéré dans de très grandes unités de « reformage à la vapeur » (steam-reforming).

Autre exemple, les nouveaux ateliers de pyrolyse de fractions pétrolières par vapocraquage (steam-cracking) produisent facilement 100 000 t/an d’éthylène par ligne-type des années 60, alors que la production d’éthylène de « récupération » des deux cokeries réunies de Carling et Marienau culmine à 20 000 t/an.

Dans la concurrence mondiale qui s’ébauche en cette deuxième décennie d’après-guerre, la carbochimie n’est plus compétitive. La chimie de récupération à partir du charbon a vécu.

Le combinat de la Saarlorchimie

Le vent de la récession souffle sur le bassin charbonnier sarro-lorrain. Le monde politique transfrontalier demande aux instances industrielles de concevoir un projet commun, porteur d’emplois de haut-niveau des deux côtés de la frontière.

Les instances techniques des IH-HBL et celles des Saarbergwerke font valider pour exécution le grand projet transfrontalier dénommé Saarlorchimie. Les diverses lignes de produits nées à Carling sur la carbochimie sont maintenues et reconverties à la pétrochimie. Les divers ateliers sont modernisés et agrandis à la taille économique de la pétrochimie.

Le pétrole arrive dans le bassin minier par un pipe-line greffé au nord de Strasbourg sur le pipe-line sud-européen . Se dédoublant au niveau de la commune de Théding, sa branche droite bifurque sur l’usine de Marienau et entre en Sarre pour déboucher sur le site de la raffinerie de Klarenthal. La coupe naphta de cette raffinerie revient, par un autre pipe-line, à Carling. Cette Saarland Raffinerie est co-gérée par les HBL, les Saarbergwerke, la Compagnie Française de Pétrole (CFP) et par Antar. Sa deuxième branche va directement de Théding à Carling, où une « distillerie » en tire le même type de naphta qu’à Klarenthal. Ces deux flux réunis, soit environ 700 000 t/an, alimentent les deux lignes de vapocraquage.

Évolution des infrastructures de la plate-forme

La plate-forme carbochimique était équipée de la conduite de gaz brut de cokerie en provenance de Marienau, de la conduite de gaz de ville au départ vers le feeder de l’est, du pipe-line amenant les schlamms à la centrale Émile Huchet.

La nouvelle plate-forme pétrochimique y ajoute le pipe-line de naphta en provenance de la raffinerie de Klarenthal, le pipe-line d’alimentation de pétrole en provenance de Strasbourg-Oberhofen, et les deux pipe-lines d’expédition des gaz ammoniac et carbonique vers Perl/Besch. Pour des raisons de sécurité globale, l’aire de stockage des produits d’arrivée est excentrée au nord de la cokerie, à proximité du village de Carling, tandis que le stockage des produits intermédiaires est situé, à l’opposé, en périphérie sud de la plate-forme.

Les lignes de chimie minérale de l’ammoniac et des engrais sont implantées sur la même zone que l’ancienne ligne des engrais et des parpaings Sobégalor. La chimie organique s’organise autour des deux vapocraqueurs démarrés respectivement en 1968 et 1971. Vers l’est sont implantés les ateliers de distillation des gaz (hautes colonnes d’éthylène, de propylène et de la fraction C4), suivis de la distillerie spécialisée (distillation extractive) des essences et des nouveaux ateliers de styrène. Le propylène rejoint par conduite les nouvelles unités d’Ugilor pour la production d’acrylonitrile. Le site d’Ugilor, eu égard notamment aux gros risques industriels liés aux productions spécifiques, reste un îlot autonome sur la plate-forme. Il en est de même des installations d’Altulor et de Protélor, tandis que celles d’Anilor et d’Eraclor sont incluses dans le périmètre de gardiennage de la plate-forme.

La création de la Société Chimique des Charbonnages (SCC) en 1968

Les années 60 se caractérisent par un premier mouvement de concentration de l’industrie chimique française par regroupement des activités chimiques des Sociétés Péchiney, Ugine et Kuhlmann (PUK). L’État suit, en 1968, par le regroupement des activités carbochimiques des Houillères du Nord et du Pas-de-Calais, des activités pétrochimiques des HBL, et de la carbochimie des Houillères du Centre Midi. Il crée la filiale chimique commune à Charbonnages de France et aux trois houillères de bassin. À travers leurs actifs communs avec les HBL-IH, les Saarbergwerke deviennent actionnaires de cette Société Chimique des Charbonnages (SCC), plus connue sous le nom de CdF-Chimie.

Conséquences pour les IH

C’est l’éclatement. Les cokeries de Marienau et de Carling, les centrales électriques de Grosbliederstroff et de Carling restent dans le patrimoine HBL. Toutes les activités chimiques sont transférées en pleine propriété à la Société SCC. Le personnel obtient un statut de « transféré », débouchant sur la sortie du statut du mineur. Les fonctions de direction générale, de direction commerciale, d’animation de la recherche-développement montent au siège parisien (rue de la Baume, puis Tour Aurore à la Défense). Les fonctions de direction de l’usine et de bureaux d’études sont quelque temps confortées dans le bâtiment IH de la cité Mélusine (Saint-Avold), pour être regroupées plus tard sur le site de l’usine.

Sur le site de l’usine de Marienau, le carreau de la division Goudrons devient progressive¬ment propriété de la SCC. Le bâtiment du laboratoire central où s’exerce l’essentiel de la recherche-développement des IH est loué aux HBL.

Le site originel de l’usine de Carling, autour de la cokerie et de l’ancienne centrale Paul Weiss, reste propriété des HBL, tandis que le reste du site devient propriété de la SCC, ou des filiales Ugilor et Altulor. Des conventions d’achat de services sont signées entre les partenaires.

Évolution jusqu’à nos jours

L’État poursuit la politique de concentration des activités chimiques. Au début des années 70, c’est au tour de l’ONIA de Toulouse d’être rattaché à CdF-Chimie. La Région Nord - Pas-de-Calais obtient à son tour un site de pétrochimie. C’est le démarrage de COPENOR à Dunkerque en liaison avec du capital du Qatar.

Mais, frappé de plein fouet par les crises pétrolières de 1973 et 1978, CdF-Chimie trouve difficilement son équilibre financier. Les restructurations se poursuivent. Progressivement les houillères de bassin voient leur participation s’éroder. Vers 1985, le cordon ombilical entre CdF et CdF-Chimie est rompu. C’est la naissance d’ORKEM, qui est absorbé rapidement par le pétrolier ELF-ATO, qui lui-même est repris par le Groupe TOTAL-FINA.